ガスや石油への依存を減らすよう企業に圧力がかかる中、工業規模であっても確立されたプロセスが疑問視されており、技術が介入する機会を提供しています. セピュア は、油の複雑なガスベースの蒸留をナノメートル スケールで設計された膜に置き換えようとしています。そのアプローチは、新しい資金調達ラウンドで 1,200 万ドルを集めました。

あらゆる種類の油は、種子、繊維、またはその他の有機材料である可能性があるその源から抽出および精製する必要があります. もちろん、オリーブをつぶしてたくさんの油を取り出すことはできますが、すべてにはほど遠いです。 これを行うには、パルプをアセトンやヘキサンなどの大量の溶媒に浸し、残りの油を引き出します。 得られた混合物は、通常は天然ガスまたは石油を介して加熱され、溶媒と油が分離します。

この燃料を大量に消費するプロセスは、高温が必要なために太陽熱や風力を熱源として使用できないため、何十年も続いています。

何年も前に浄水場に代替案が登場しましたが、これも長い間、蒸留プロセスを使用して汚染物質から H2O を分離していました。 膜は、特定の物質を通過させ、他の物質をブロックするように設計できます。たとえば、水分子は通過させますが、大きな有機分子は通過させません。 このアプローチは、より安価で、よりシンプルで、より少ないエネルギーを使用するため、水産業を引き継いでいます (ラベルの「逆浸透」を探してください)。

SepPure の創設者兼 CEO である Mohammad Farahani 氏は、気候変動とガス価格の圧力 (コスト削減は言うまでもありません) により、メンブレンが可能性として注目されるようになったと説明しました。 たとえば、DiviGas は二酸化炭素から水素を分離する膜を作成し、Membrion は水から重金属を除去する膜を作成しました。 しかし、有用な油やその他の分子の多くの化学前駆体とは異なり、水は特に過酷な物質ではありません。

「水に対する適切な解決策を得るには長い時間がかかりました。基本的に、膜を製造しているすべての企業が水に焦点を当てていました」とファラハニ氏は言います。 「おそらくわずか 10 年前に、人々は耐薬品性膜の研究を開始しました。 私たちは、40 年前に水の膜が導入されたときと同じ場所にいると考えています。基本的には、どこにでも実装され始めるでしょう。」

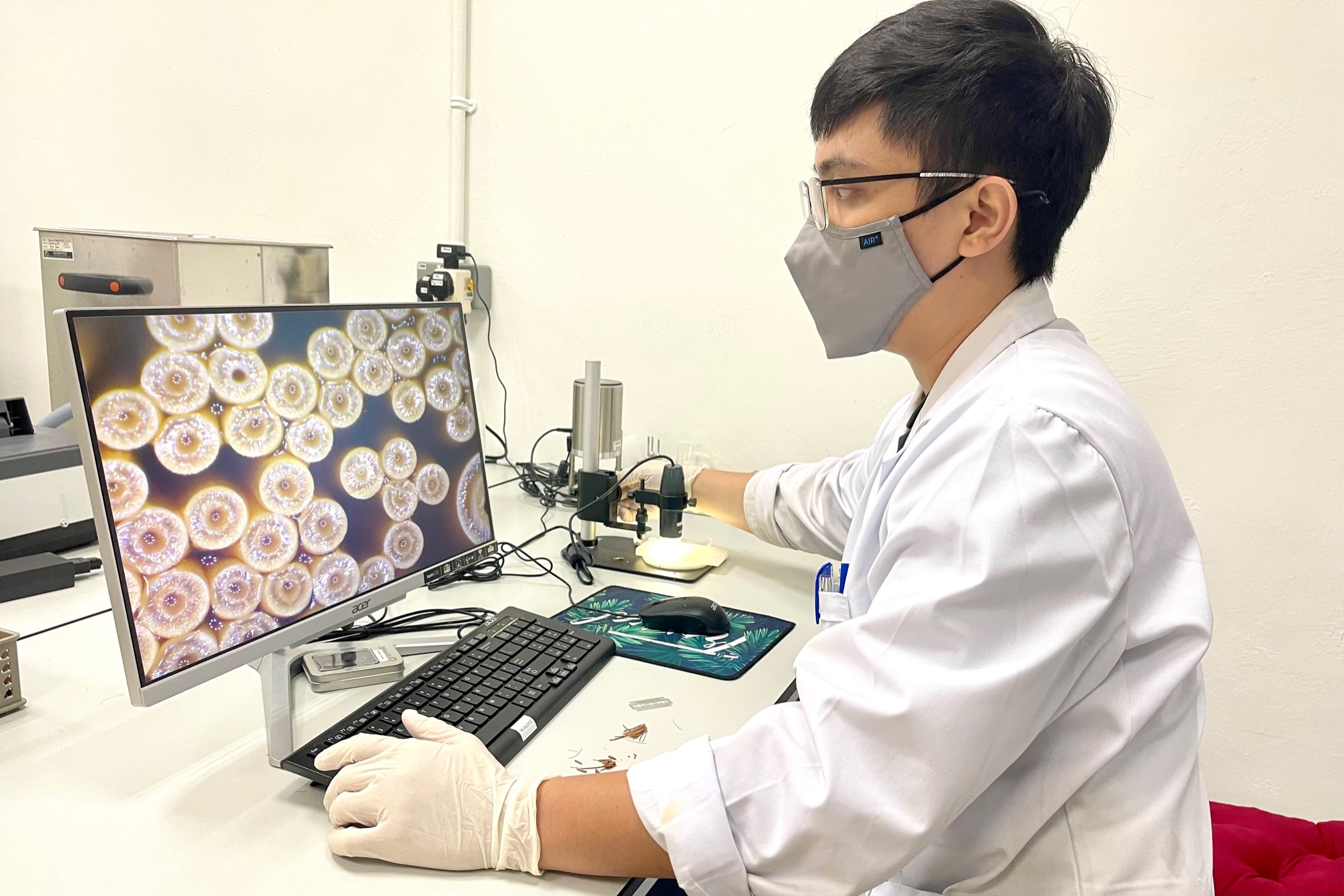

コンピューターは、SepPure ナノフィルター チューブの断面を表示します。 画像クレジット: セピュア

SepPure は、中空繊維ナノフィルターと呼ばれるものを製造しています。これはまさにその名前のとおりです。特定の分子のみを通過させるようにナノメートル スケールで設計された表面を備えた中空ポリマー繊維です。 それらをまとめてチューブに入れ、液体をチューブに押し込んでろ過します。 膜は 2 つの物質を 100% 分離するわけではありませんが、蒸留工程の規模を大幅に縮小します。 このコンセプトは新しいものではなく、実際にメンブレン業界全体で使用されていますが、SepPure が異なるのはその耐久性とコンパクトさです。

「強力な溶媒はポリマーを簡単に溶解できます。ポリマー膜を作成する必要があります。 使用して 溶剤、しかしその後、彼らはする必要があります 耐える 溶剤。 それは挑戦的なことであり、そこに到達するために多くの研究が行われました」とファラハニは言いました. 「私たちが行ったことの素晴らしさは、過酷な化学物質、高温、高圧に耐える繊維を作成したことです。」

水とガスはこれらのカテゴリーではそれほど要求が厳しいものではないため、多くの注目を集めていますが、現在、溶媒から油を分離したり、同様に困難な混合物から他の貴重な分子を分離したりできるバージョンが存在します. これは、古い膜プロセスの脆弱性のためにまだ蒸留を使用しているあらゆる業界に適用できます – そしてたくさんあります. 分離プロセスは、世界のエネルギー使用量と排出量のかなりの割合を占めています。

SepPure には、同様の製品を製造するドイツの Evonik という競合企業がいます。 しかし、ファラハニ氏によると、この以前のバージョンの技術は、製薬業界のような利益率の高い製品には適していますが、食用油の生産のような大量で利益率の低いプロセスで使用するには、時間がかかりかさばりすぎます。

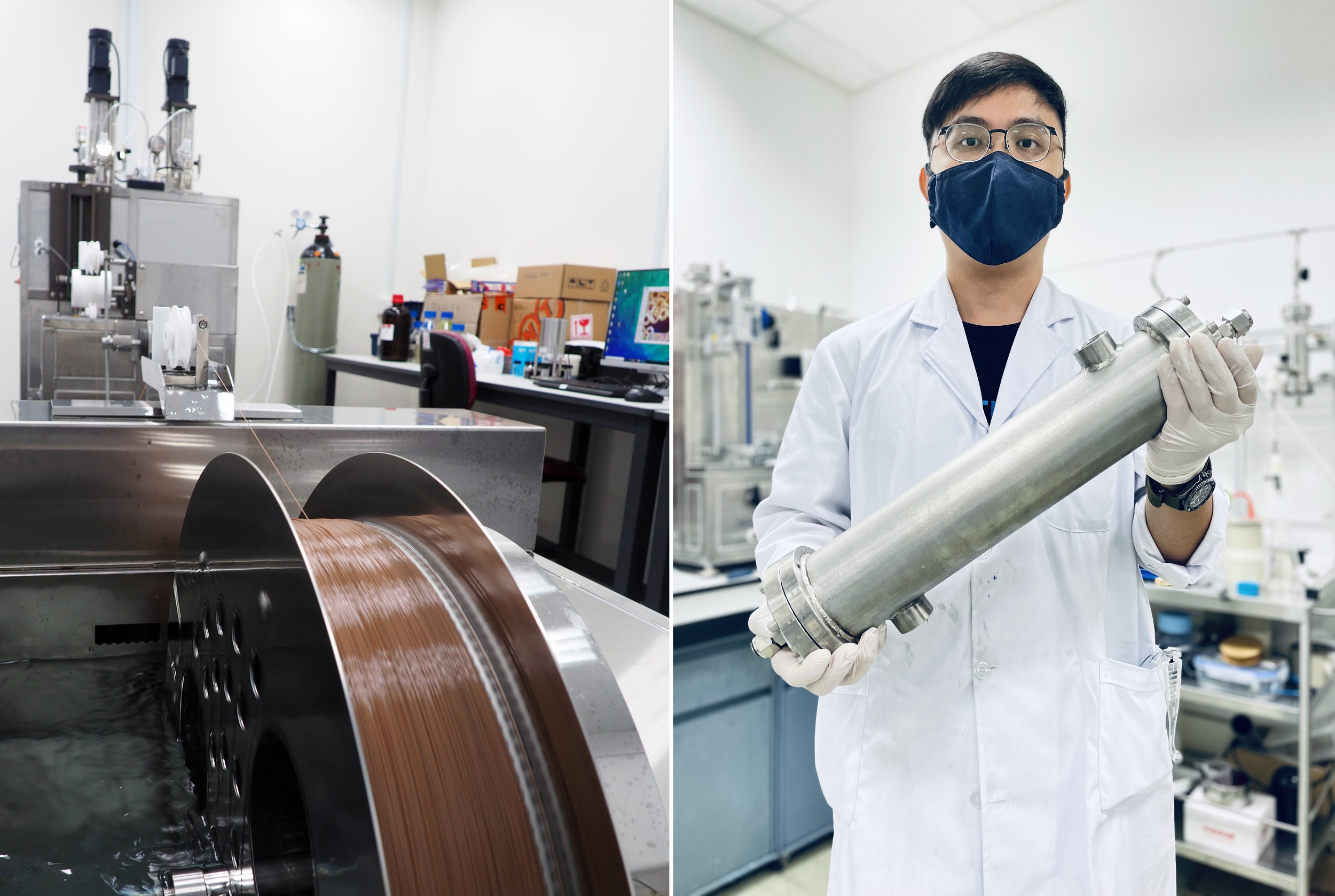

ラボでは、中空繊維ナノチューブが作成され、最終フィルターの小型バージョンが表示されます。 画像クレジット: セピュア

フィルターは、直径 4 インチ、長さ 40 インチのパイプの標準サイズである傾向があります。 SepPure は、そのスペースに 5 倍の膜を配置できると主張しており、効率が向上し、コストが削減されます。同じ数のパイプを介して 5 倍の量のものを押し込むか、はるかに少ないスペースで同じ量をろ過します。 そして、それは圧力の増加やその他の組み合わせ要因を考慮していません.

全体として、これらの利益と燃料ベースの暖房の削減により、Farahani は、年間 100,000 トンの石油の生産コストを約 750 万ドルから約 250 万ドルに削減できると推定しています。 そして、数年使用したフィルター繊維は、再利用して難燃性の生地を作ることができるようです。

1,200 万ドルのシリーズ A ラウンドは SOSV がリードし、Anji Microelectronics、Real Tech Fund、Seeds Capital、EPS Ventures などが参加しました。 同社は以前、2019 年に 250 万ドルを調達しました。

この資金は、シンガポールで最初のフィルター生産施設の建設を完了するために使用されます。

「当社の技術ソリューションをお客様のサイトに実装し始めるとすぐに、最大容量に達します。 当社のモジュールに対する需要の高まりを見越して、当社のチームはすでに拡張計画に取り組んでいます」とファラハニ氏は述べています。